|

Resumen electrónico de EIR, Vol.XXIII, núm. 10

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

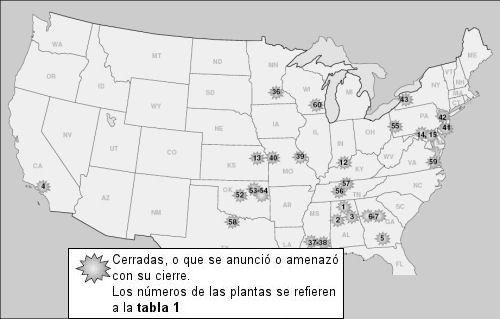

O usamos la capacidad de producción de automóviles o la perdemos El tremendo conjunto de capacidades clave de la industria automotriz, cuyo cierre o liquidación a corto plazo ya se ha anunciado, lo muestra en parte el mapa y la tabla sobre los 64 complejos de ensamblaje, producción, piezas y componentes de autos que aparecen a continuación. Este conjunto comprende 73 millones de pies cuadrados, en gran parte bien provistos de máquinas–herramienta, y maquinarias de alta precisión y flexibilidad, y con una gran capacidad de prensa y levantamiento. Su cierre significa la pérdida directa de 75.000 empleos calificados y, a través de los efectos indirectos inmediatos sobre plantas de abasto y de máquinas–herramienta más pequeñas, otros 300.000. Lo que está por cerrarse representa, en términos de la industria automotriz, la capacidad de fabricar 2,5 millones de automóviles y camionetas de reparto adicionales. Pero, en términos de inversión nacional urgente, representa una capacidad única para construir “una nueva infraestructura nacional” de transporte, energía y demás para Estados Unidos. De entrevistas con representantes de las fuerzas de trabajo de ingeniería y producción de la industria automotriz queda claro que, entre otras cosas, ésta no representa el total de la capacidad sin utilizar, “pérdida”, que podría restaurarse. Desde 1985 han desaparecido cinco plazas de trabajo por cada una de las que quedan en una planta típica de piezas o de componentes; y dos por cada puesto que queda en una planta típica de ensamblaje o de motores. La fábrica de sistemas de calefacción y enfriamiento de la empresa Delphi en Lockport, Nueva York, una de las poquísimas que la quebrada administración de Delphi no ha puesto en la lista de cierres, sirve de ejemplo. Aunque el complejo al parecer permanecerá abierto, el principal edificio de producción en Lockport ahora está totalmente vacío y sólo se usa para almacenamiento; otros dos edificios de producción ahora funcionan al 50% y 33% de su capacidad, respectivamente; la parte de máquinas–herramienta del complejo se ha encogido de 550 a 250 empleados muy calificados; y la fuerza de trabajo en general ha caído en 15 años de 11.000–12.000 empleados, a unos 3.700 ahora, y sigue encogiéndose. Entre las plantas que están por cerrar este año o el próximo están: Delphi en Columbus, Ohio, que emplea a 845 de lo que antes era una fuerza de 5.000 trabajadores; la planta electrónica de Delphi en Vandalia, Ohio, que ahora tiene 650 trabajadores, de lo que en 1990 era una fuerza de 2.400 trabajadores; el Centro de Metales de la General Motors en Pittsburgh, donde quedan 600 de los 3.500 trabajadores que tenía en su momento cumbre; la planta de repuestos Visteon en Ypsilanti, Michigan, que en un tiempo empleaba a 4.000 trabajadores, ahora tiene 700, y 19 de sus 12 plantas de estampado han estado ociosas recientemente; y a la planta de molde de inyección para plásticos de Delphi en Michigan, con un legado de muchas misiones industriales desde la Segunda Guerra Mundial, ahora le quedan 385 de lo que hace 20 años era una fuerza de 1.150 trabajadores. Entre las plantas de ensamblaje, la instalación de Ford en Hazelwood, en las afueras de San Luis, Misurí, es típica. Hace apenas once años empleaba a 3.000 empleados de producción calificados, pero para cuando cerró el pasado 11 de marzo, esto se había encogido a 1.700 empleados. Así que, si tomamos esta capacidad ociosa y muy flexible del sector automotriz, y la empleamos para construir la tan necesaria infraestructura nacional nueva en virtud de una reorganización federal, tanto como 2 millones de estadounidenses podrían obtener un empleo nuevo o reemplearse en la industria, en una nación que ha perdido dos millones de empleos industriales en los últimos cinco años. De no hacer esto, según informes recientes, la industria habrá sido demolida para el 2008. Esta existencia abundante de máquinas–herramienta se venderá como chatarra o “acabará en México” y otros centros maquiladores en Asia y Sudamérica, donde las empresas automotrices están “estacionando” cantidades crecientes de su existencia de máquinas–herramienta en sus operaciones globalizadas. Las capacidades fabriles para propósitos legislativos Un estudio de algunos ejemplos de cierre o subempleo de capacidad automotriz muestra que no sólo puede usarse para construir infraestructura básica, acorde a los propósitos del mandato federal del bienestar general, sino que se ha empleado a ese fin. Instalaciones más antiguas por todo el oeste de Nueva York, Ohio, Michigan, Misurí y otras partes fueron renombradas por producir aviones y otros pertrechos durante la Segunda Guerra Mundial, de resultas del proceso nacional de “conversión” que había propuesto Walter Reuther, de la Unión de Trabajadores Automotrices, ya desde los 1930. En 1945 Reuther propuso que se reconvirtieran para la construcción de ferrocarriles y viviendas, a través de las autoridades federales. Aunque esto no se llevó a la práctica, muchas plantas siguieron convirtiéndose para la fabricación de otros productos, aparte de automóviles. Según trabajadores veteranos de la industria automotriz, muchas de las fábricas más antiguas, con su mayor espacio, maquinaria pesada, y puertas para trenes y camiones, son más fáciles de adaptar que las plantas nuevas, que con frecuencia fueron construidas para fabricar un solo producto. Es un hecho sorprendente que muchos de los fabricantes de automóviles, recientemente han invertido millones de dólares en maquinaria y equipo en estas plantas establecidas, sólo para cerrarlas al poco tiempo en aras de las salvajes “demandas” de la globalización. Esto es cierto de la planta de ensamblaje de Ford en Norfolk, Virginia, por ejemplo, y de las plantas de Ford y General Motors en Oshawa y St. Catherines, Ontario, Canadá, y otras. Éstas son plantas capaces y versátiles. Tanto en la planta de Chrysler de Fenton, en San Luis, como en la planta de instrumentos de Delphi en Adrian, Michigan, se han fabricado barras de combustible nuclear, como propone el proyecto de legislación de LaRouche. La planta de Adrian producía aluminio durante la Segunda Guerra Mundial y a finales de los 1940; frenos para aviones y camiones militares durante la guerra de Corea; y barras de combustible nuclear y tuberías en los 1950 para la Bridgeport Brass Company. Luego, en los 1960 volvió a producir aluminio para Harvey Aluminum y para Martin Marietta; y de 1974 hasta la fecha fabricó y operó prensas de molde de inyección de plásticos para Chevrolet y Delphi. Muchos en el Congreso reconocen la necesidad de reconstruir y renovar por completo las viejas, pequeñas y desgastadas presas de todo el sistema fluvial del alto Misisipí. Como LaRouche propone, las grandes puertas de batiente modernas para estas varias veintenas de sistemas de esclusas y presas, podrían construirse en las plantas de Delphi en Buena Vista o en Lockport, Nueva York. Esta última tiene puertas de trenes y una “nave alta norteña”, con cielos de 80 pies, grúas de 100 toneladas y prensas grandes, donde se construyeron aviones hace 60 años. La primera tiene una nave enorme con prensas de 2.000 toneladas y matrices de estampado, de tres pisos hacia arriba y tres pisos de profundidad, y dos puertas de tren. Esta planta también podría fabricar equipo rodante para ferrocarriles de alta velocidad u otra infraestructura pesada. Hay numerosas plantas parecidas que están por cerrarse o que no están usándose. Las cinco grandes plantas de ensamblaje de automóviles que tienen General Motors, Chrysler y Ford (ésta última acaba de cesar la producción de autos) en el área de San Luis, junto con los muchos proveedores y talleres de maquinaria en los alrededores, cuentan con el servicio de una especie de centro nacional ferrocarrilero; la zona urbana también tiene patios de reparación de trenes. Constituyen un centro ideal para la fabricación de nuevas locomotoras eléctricas, equipo rodante y otros componentes de un sistema ferroviario de alta velocidad para la nación, como pretende la legislación propuesta por LaRouche. Las plantas de Chrysler y una de las de Ford han recibido grandes inversiones en herramientas nuevas, automatización y demás en la última década. Las plantas de Chrysler construyeron aviones en los 1940, luego tanques durante la guerra de Corea y, finalmente, conjuntos combustibles nucleares en los 1950. La plantas en Michaud, Luisiana, donde la NASA ha construido grandes cohetes, eran plantas de Chrysler. La conexión con la aeronáutica es clara en muchas partes de la industria automotriz. La planta de Chrysler en Lima, Ohio, a punto de cerrar con sólo 200 trabajadores restantes de los 3.800 que tenía en 2001, fue adquirida por General Dynamics para producir tanques Abrams, y ahora emplea una fuerza de producción de 800 trabajadores. Es irónico que muchas plantas de fabricación de piezas de automóviles en Michigan hayan tenido contratos de larga data para producir blindaje de alta calidad para uso personal y para autos de policía, al tiempo que miembros del Congreso se quejaban amargamente de que soldados estadounidenses morían de forma innecesaria debido a la producción insuficiente de blindaje para sus vehículos militares o Humvees. ¿Por qué el Pentágono no cursó instrucciones para que el blindaje de los Humvees se construyera en la plantas automotrices, que pudieron haberse reconvertido rápido para producirlo en serie? En específico, las máquinas-herramienta Los centros de herramientas y troqueles del sector automotriz son su corazón de creatividad industrial— de “nueva fabricación”, como llaman a algunos— donde son diseñadas y fabricadas las máquinas y moldes que usa el resto de la industria. Ya es poco lo que le queda en términos de destrezas y capacidades, y está en grave riesgo de desaparecer por completo, al deslocalizarse al Asia.

Los talleres de herramientas y troqueles típicos están perdiendo 50% o más de sus trabajadores. General Motors tiene cinco centros de herramientas y troqueles: el Centro Metalmecánico de Mansfield en Ohio; el Centro Metalmecánico de Marion en Indiana; y el Centro Metalmecánico de Pontiac, el taller de Herramientas y Troqueles de Flint, y el Centro Metalmecánico de Grand Rapids, todos tres en Michigan. Tres de los cinco no están funcionando. Su empleo, que hace posible el trabajo de todos los 100.000 trabajadores de General Motor a nivel nacional, ha caído este año de unos 1.600 trabajadores a unos 1.275 ahora, y es probable que haya como 750 trabajadores de herramientas y troqueles para julio. (Un centro comparable de “nueva fabricación” de la empresa Delphi en Lockport, ha caído de 550 a 250 mecánicos, diseñadores de herramientas, troqueladores, modeladores y demás). Un “troquel tipo” empresarial es la unidad básica para medir el trabajo de máquinas–herramienta de alta calificación, y los centros de máquinas–herramienta de General Motors ya han caído de 1.600 a 1.000 “troquel tipo” empresarial–año, una baja de 40%. Existe la clara amenaza de que este corazón creativo de toda la industria desaparecerá en el corto plazo, y que toda la fabricación de herramientas se enviará a maquiladoras en (típicamente) India, China y Corea, y a pequeños talleres de Estados Unidos, que con frecuencia tienen que asociarse por computadora con sociedades indias o china. La pérdida que esto representaría para la capacidad industrial de Estados Unidos sería inmensa, muy por encima del número de trabajadores afectados. Esto es cuanto más peligrosos porque casi se está perdiendo el mismo grado de máquinas–herramienta y control de producto debido a la deslocalización en el sector aeroespacial estadounidense, la otra fuente de capacidad de máquinas herramientas que queda, y que se ha encogido a un ritmo más rápido aun que la del sector automotriz. En un devedé sobre la reconversión de la industria automotriz que acaba de editar el Comité de Acción Política de Lyndon LaRouche (LaRouche PAC), titulado “La recuperación del sector automotriz y de la economía mundial”, varios sindicalistas de la industria del automóvil y funcionarios públicos recalcan la pregunta de seguridad nacional que con frecuencia plantean los trabajadores automotrices y aeroespaciales: ¿Qué pasa si en momentos de guerra prolongada la industria estadounidenses se vuelve totalmente dependiente de las naciones asiáticas para sus máquinas–herramienta y no puede diseñar armamentos ni la capacidad espacial de la NASA sin comprar diseños de máquinas–herramienta “deslocalizados” o “tercerizados”? Como explica un dirigente sindical: A través de la globalización en realidad estamos oprimiendo a China al deslocalizar la manufactura en grande a ese país, y explotar sus salarios ultrarreducidos. ¿Qué tal si las tensiones resultantes conducen a hostilidades, y al mismo tiempo hemos venido a depender de China o de otras naciones asiáticas en lo estratégico para nuestras capacidades de máquinas–herramienta?

El Congreso puede conjurar dicha situación estratégica difícil al mismo tiempo que atiende el bienestar general de la nación, al intervenir del modo como propone LaRouche. Los trabajadores de ingeniería y diseño de la industria automotriz realizan una función relacionada con la creación de máquinas–herramienta, aunque también están muy metidos en diseñar el “estilo”. Estos trabajadores podría desempeñar una función importante como fuerza de inspección y planificación de la “reconversión” de toda la industria, al evaluar la conversión rápida de las plantas apropiadas para la construcción de infraestructura específica. Aunque todavía no se encuentran en un estado agónico como los equipos de trabajadores de herramientas y troqueles, el número de estos también está encogiéndose. Ejemplo de ello son los 11.000 ingenieros, diseñadores y analistas en la planilla de Ford. Un equipo de diseñadores de la empresa contaba con 15.000 ingenieros y diseñadores en su punto máximo a principios de los 1980; entre 7.000 y 8.000 en 1995; y 350 ahora. La deslocalización, en este caso, ha sido hacia India, en la mayor parte. Las funciones de los estados y los municipios Los funcionarios públicos por elección en todos los lugares donde están cerrando plantas de automóviles en el oeste medio y en el sur de EU están realizando reuniones, audiencias, participando en manifestaciones, como fue el caso en Lansing el 29 de abril, y buscándole soluciones a la pérdida de una gran porción de su base impositiva que esto representa. El cierre inminente de las dos fábricas de repuesto que quedan en Saginaw, Michigan, por ejemplo, deja cesante al equivalente del 10% de la población en merma de esa ciudad y reduce aun más su base impositiva. Los ingresos del sistema escolar de Batavia y Sharonville, dos ciudades en Ohio, se reducen en 30% por el cierre de una planta en Batavia. Hazelwood, Misurí, probablemente perderá su fuerza de policía y otros servicios junto con su planta Ford, y tendrá que obtener protección policial del estado o el condado. La medida desesperada de darle enormes exenciones impositivas a las compañías automotrices con la intención de inducirlas a mantener o iniciar operaciones nuevas, no puede funcionar. El estado de Misisipí le dio 460 millones en exenciones tributarias, terrenos gratis y subsidios directos a la Nissan, lo que equivalió a 60.000-70.000 dólares por cada plaza de trabajo que “creó” la empresa con su planta en Canton. Ahora Misisipí está descubriendo que, con los salarios bajísimos que paga Nissan, tomará 20 años de impuestos sobre la renta para recuperar el ingreso perdido. Cabe notar que la pequeña ciudad de Fenton, Misurí, emitió mil millones de dólares en bonos de desarrollo industrial para financiar una rebaja de impuestos para la planta de Chrysler, y que Misurí está proponiendo abolir todos los impuestos estatales sobre la venta de automóviles fabricados en ese estado, lo que representaría un pérdida de 1.000 dólares por carro. Semejantes “soluciones” locales, al igual que los esfuerzos locales de tratar de salvar una planta de automóviles al “convertirla” para que ocupe un nicho en la economía local de servicios, equivalen a arar en el mar en medio del colapso de la industria automotriz bajo la globalización. Una solución federal como la que propone LaRouche, mediante la emisión de créditos federales para la construcción de infraestructura, puede mantener y expandir las bases impositivas estatales y municipales también.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||